溶接・切削後の酸化スケールを残さないカチオン電着塗装前処理

目次

第1章:酸化スケールが残ると塗装不良になる?原因と見分け方

1. 酸化スケールとは何か?発生のメカニズム

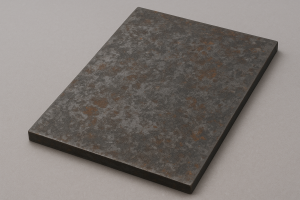

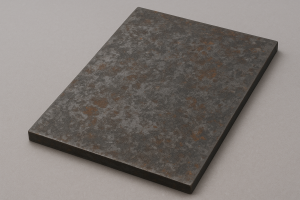

酸化スケールとは、金属の表面が高温環境下で酸素と反応してできる酸化被膜のことです。

溶接、切削、レーザー加工、熱処理など、金属表面が600℃以上に加熱される工程で必ず発生します。

鉄素材(SS材・SPHCなど)では黒灰色の厚いスケール、ステンレスや高合金材では青みがかった酸化膜として現れます。

このスケールは見た目こそ一見「焼け跡」のように見えますが、実際は金属表面と塗膜の密着を妨げるバリア層です。

特にカチオン電着塗装のように電気化学的反応で塗料を付着させる工程では、酸化スケールがあると電流が流れにくくなり、

「塗料がのらない」「膜厚が薄い」「剥がれやすい」といった不良につながります。

2. 酸化スケールが塗膜密着を低下させる理由

カチオン電着塗装は、金属表面に電気を通し、プラスに帯電した塗料粒子を引き寄せて付着させる仕組みです。

しかし、スケールは金属表面を覆う絶縁性の酸化層であり、導電性が極めて低いため、

塗料が電気的に吸着できず、電着ムラや塗装欠陥の原因となります。

特に、溶接や切削で発生した局部的なスケールは部分的な電気抵抗のムラを作り出します。

その結果、電着槽の中で電流の流れが乱れ、

- ・溶接ビード付近だけ塗料が薄い

- ・切断面だけ膜厚が不十分

- ・溶接跡から剥がれる

といった不均一な仕上がりになります。

また、スケール下には微細な空隙があり、そこに湿気やガスが入り込むと塗膜下腐食(下地からの浮き・白錆)を引き起こします。

一見仕上がりが良くても、数ヶ月後に剥離や変色として現れることもあります。

3. 溶接・切削部で発生しやすいスケールの特徴

溶接・切削後のスケールは、素材の種類や加工条件によって性質が異なります。

- ・溶接部:アーク熱やスパッタによって酸化鉄層が厚く、機械的に硬い。

- ・切削部:摩擦熱と酸化反応で薄いスケールが形成され、油分を含む。

- ・熱処理後の部品:酸化膜とスケールが多層化し、脱脂・酸洗いだけでは除去しにくい。

このように、スケールは「金属酸化物」「炭化物」「油焼け層」が複雑に混在しており、単一の前処理では完全除去が難しいのが現実です。

特にSS400など軟鋼材では黒皮の下に脆弱な層が残るため、塗装後の密着不良や錆発生リスクが高まります。

4. 酸化スケールを見分けるポイントと検査法

スケールは肉眼でもある程度確認できますが、見た目だけでは完全には判断できません。

以下の方法での確認が効果的です。

- ・目視検査:表面が青黒く光沢があり、滑らかに見える部分は酸化膜が残っているサイン。

- ・水濡れテスト:水をかけて弾くようならスケール層が残っている。金属光沢が見えるなら除去済み。

- ・導電試験:簡易導通チェッカーで通電しない部分は酸化膜の残存が疑われる。

- ・密着試験(クロスカット・テープテスト):電着後に塗膜を格子状にカットし、剥がれが出れば前処理不良の可能性が高い。

現場では、前処理後にこうした簡易検査を組み合わせることで、電着塗装の不良を事前に防ぐことができます。

溶接・切削後の酸化スケールは、見た目以上に塗装密着を阻害する要因です。

特にカチオン電着塗装では、電流が通らない部分がそのまま「塗料の乗らない領域」となり、剥離・ムラ・腐食の原因になります。

溶接跡や切断面だけ塗装品質が悪い場合、まず疑うべきはスケール残りです。

次の章では、これらのスケールを確実に除去し、安定した密着性を実現するための前処理工程と条件設定のポイントを具体的に解説します。

第2章:酸化スケールを残さないための前処理と電着条件の最適化

1. スケール除去の基本工程:脱脂 → 酸洗 → 化成処理

溶接・切削後の酸化スケールを完全に除去するには、化学的・物理的な両面アプローチが必要です。

一般的な前処理工程は以下の流れです。

- 1.脱脂(Alkaline Degreasing)

溶接や切削時に付着した油脂・グラファイト・研磨粉を除去します。

アルカリ性脱脂剤を使用しますが、鉄素材の場合は強アルカリよりも中性~弱アルカリタイプを選ぶことで、表面粗化を防ぎます。

ポイントは、処理温度(50〜70℃)と時間(5〜10分)を安定させること。油分が残ると酸洗いの効果が半減します。

- 2.酸洗い(Pickling)

ブラスト処理を実施するのは鉄製品の溶接による酸化被膜をとるためで、一方この酸洗いを実施するのはアルミ製品の酸化被膜をとるイメージです。素材の材質によって処理方法が違います。

- 3.化成処理(Conversion Coating)

スケール除去後、塗膜の密着性を高めるためにリン酸塩皮膜やジルコニウム系皮膜を形成します。

これにより、電着時の電流が均一になり、塗膜ムラや白錆の発生を防止できます。

特に環境対応型のクロムフリー化成処理(Zr・Ti系)は、耐食性と環境配慮を両立できるため、近年多く採用されています。

2. 素材別に最適なスケール除去方法を選定する

酸化スケールの除去効果は、素材の種類によって異なります。

- ・SS材(軟鋼):酸化層が厚く硬い。ショットブラスト処理後に酸洗いを行うと効率的。

- ・SUS材(ステンレス):酸化皮膜が薄いが強固。硝酸+フッ酸系の酸洗い(または電解研磨)が有効。

- ・溶接部:局部的にスケールが再酸化するため、ブラシ研磨+酸洗いの組み合わせが最適。

溶接条件によってもスケールの状態は変わります。

特に高出力CO₂溶接では黒皮が厚く、酸洗いのみでは残留するケースがあるため、ブラスト処理を併用して除去精度を高めることが推奨されます。

3. 電着条件とpH管理でスケール再付着を防ぐ

せっかく前処理でスケールを除去しても、電着槽内の条件が不安定だと再酸化が起こります。

特にpHの上昇や塗料中の鉄イオン濃度増加は、電着中に微量の酸化皮膜を再生成し、塗膜密着を低下させます。

これを防ぐためには、以下の管理が有効です。

- ・電着槽pH:5.0〜6.0の範囲を維持(弱酸性域)

- ・鉄イオン濃度:100ppm以下を目標にフィルター循環

- ・電圧:150〜200V程度で緩やかな立ち上げ

- ・槽温度:28〜32℃で一定管理

また、溶接ビード周辺は電流が集中しやすく、過電着によるガス発生(ピンホール)を起こしやすいため、

電圧上昇をゆるやかにする「ソフトスタート制御」を採用すると品質が安定します。

4. 改善事例:溶接跡の剥離・ムラ対策

ある機械部品メーカーでは、溶接後にそのまま電着を行っていたところ、

溶接ビード付近だけ塗膜が剥がれるというトラブルが発生していました。

原因は、ビード周辺のスパッタ酸化膜と油焼け層が残っていたこと。

工程を見直し、ショットブラスト → リン酸処理 → 高圧純水洗浄 → 予備乾燥のフローに変更した結果、

密着不良がほぼゼロになり、再塗装コストを月30%削減できたという報告もあります。

このように、スケール除去は“単なる下処理”ではなく、最終塗装品質を決定づける重要工程なのです。

酸化スケールを残さないためには、

① 脱脂・酸洗・化成処理を適正条件で行うこと、

② 素材や溶接条件に合わせて除去方法を選定すること、

③ 電着槽のpH・温度・電圧を安定管理すること、

この3つが欠かせません。

スケールをしっかり除去し、安定した電着条件を維持することで、

溶接・切削後でも均一で高密着なカチオン電着塗装を実現できます。

塗装品質のばらつきに悩む現場こそ、前処理工程の見直しが最大の改善ポイントになります。

全国納品可能!カチオン電着塗装他、塗装・表面処理のことなら、幸南工業株式会社にお任せください

幸南工業株式会社は、カチオン電着塗装をはじめとする高品質な塗装・表面処理サービスを全国のお客様へ提供しています。自動車部品、産業機器、建築資材など、幅広い分野で求められる塗装技術を駆使し、お客様のニーズに最適なソリューションを提案します。

幸南工業の強み

・ 高品質なカチオン電着塗装

カチオン電着塗装は、防錆性・耐久性に優れた塗装方法です。当社では最先端の設備を導入し、複雑な形状の製品にも均一な塗膜を形成。耐候性・密着性の高い仕上がりを実現します。

・ 豊富な表面処理技術

カチオン電着塗装だけでなく、静電吹付塗装、ニッケルクロムメッキ、各種皮膜処理など、多様な表面処理に対応可能です。お客様の製品に最適な処理方法を提案し、高い品質基準で加工を行います。

・ 全国対応!スピーディな納品

幸南工業は、日本全国のお客様に対応可能です。愛知県下・中国に合わせて4箇所の拠点を持ち、様々なご依頼に迅速に対応いたします。品質と納期を両立し、お客様のビジネスをサポートします。

こんなお悩み、幸南工業が解決します!

「カチオン電着塗装を依頼したいが、どこに頼めばいいかわからない」

「塗装・表面処理業者が見つからない」

「防錆・耐久性の高い塗装を探している」

「全国対応できる塗装会社を探している」

このようなお悩みをお持ちなら、ぜひ幸南工業にご相談ください。

お問い合わせはこちら

カチオン電着塗装やその他の塗装・表面処理のご依頼は、幸南工業株式会社にお任せください。

遠隔商談可能、迅速な見積もり対応で、お客様のご要望に合わせた最適な塗装・表面処理をご提案いたします。

お電話でのお問い合わせ:0533-66-0050

メールでのお問い合わせ(ホームページ内お問い合わせフォーム):https://www.kounan-web.co.jp/contact/

幸南工業のカチオン電着塗装について、

詳しくはホームページをご覧ください↓